Berikut ini ulasan dasar dari pelumasan yang bisa membantu mengerti sifat atau manfaat dari oli mesin. Selama ini penulis berpikir bahwa perlindungan mesin untuk mengurangi aus yang paling penting adalah anti wear, namun setelah membaca tentang dasar dasar dari pelumasan penulis baru sadar bahwa ternyata penulis salah.

Ternyata perlindungan terhadap aus yang bisa diberikan oleh oli mesin itu tidak cuma bergantung pada aditif anti wear saja. Ada perlindungan lain seperti perlindungan karena lapisan film (lapisan oli) dan aditif friction modifier. Aditif tersebut bekerja pada kesempatan yang berbeda. Kondisi pada saat mesin akan jalan, sudah jalan, jalan kencang atau dengan beban berat membutuhkan aditif yang berbeda. Namun karena kadang satu aditif bisa berfungsi banyak, jadi sering rancu pengertiannya.

Banyak yang dalam memilih oli mengacu pada hasil uji anti wear dari oli. Memang benar aditif anti wear akan membuat oli lebih baik perlindungannya, namun ada saat dimana aditif lain akan lebih menentukan. Dengan membaca artikel ini penulis harapkan pembaca bisa lebih yakin bahwa perlindungan anti aus pun tidak melulu bergantung pada anti wear, sehingga dalam memilih oli akan juga mempertimbangkan faktor perlindungan lain juga.

Informasi penjelasan dasar pelumasan penulis ambil dari berbagai sumber. Sumber berbeda ternyata punya pemahaman berbeda pula sehingga ada beberapa perbedaan di penjelasan satu dengan yang lain. Perbedaan terutama terjadi pada cara klasifikasi. Namun secara umum penjelasan saling mendukung satu sama lain.

Boundary, mixed dan hydrodinamic lubrication

Noria Corporation – What Is Lubrication?

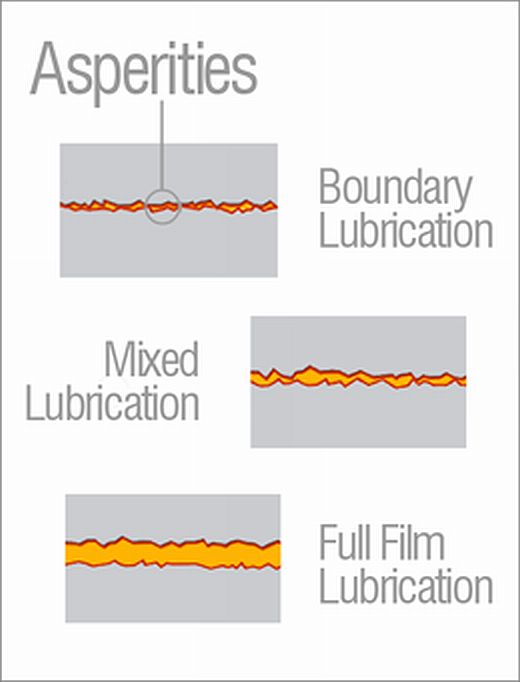

There are three different types of lubrication: boundary, mixed and full film. Each type is different, but they all rely on a lubricant and the additives within the oils to protect against wear.

Dikatakan bahwa tahap pelumasan dibagi menjadi tiga: boundary, mixed dan full film.

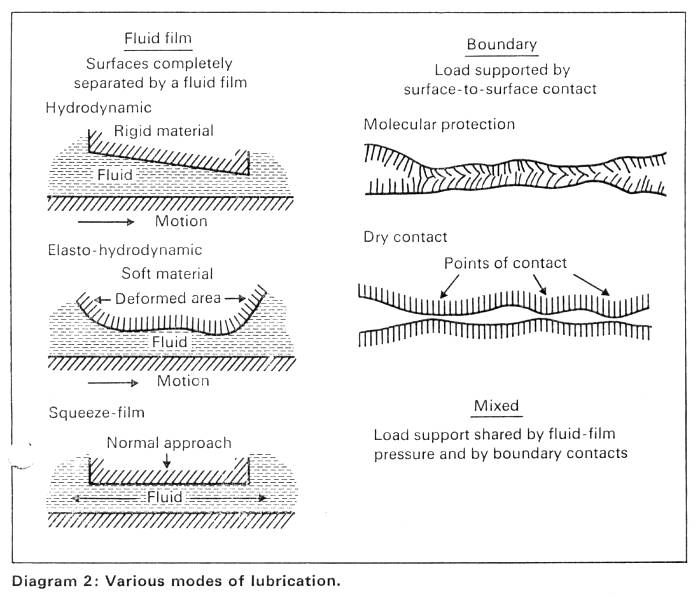

Pelumasan tahap full film terjadi ketika ada lapisan oli utuh diantara dua permukaan yang dilumasi, terjadi viscous separation. Tidak ada bagian yang bersentuhan secara langsung, lapisan oli menutupi atau membatasi kedua permukaan yang dilumasi dengan sempurna. Pelumasan full film dibagi menjadi dua yaitu hydrodinamic dan elastohydrodinamic. Pelumasan hydrodinamic terjadi ketika dua permukaan sliding satu sama lain. Pelumasan elastohydrodinamic terjadi pada dua permukaan yang saling rolling. Lapisan film yang terjadi pada kondisi pelumasan elastohydrodinamic lebih tipis daripada kondisi pelumasan hydrodinamic, dengan tekanan pada lapisan film yang juga lebih besar. Dinamakan elastohydrodinamic karena lapisan film berubah secara elastis karena tekanan.

Pada permukaan yang paling halus dan mulus sekalipun akan ada bagian yang tidak rata. Mereka membentuk tonjolan dan cekungan pada level mikroskopis. Tonjolan ini disebut asperities. Agar kondisi full film bisa tercapai, maka lapisan film pelumas harus lebih tebal dari asperities yang paling menonjol. Kondisi pelumasan full film melindungi permukaan paling efektif dan paling diinginkan.

Pelumasan mixed terjadi ketika lapisan oli sudah mulai tidak bekerja dengan sempurna, mulai memecah sehingga asperities jadi bisa saling bersentuhan namun masih ada lapisan film yang tersisa. Pelumasan mixed merupakan transisi antara boundary dan hydrodinamic, jadi ada perlindungan dari lapisan oli karena masih ada lapisan film dan juga ada perlindungan dari anti wear karena sudah ada bagian yang sudah bersentuhan.

Pelumasan Boundary terjadi ketika lapisan oli sebagian besar sudah tidak menutupi permukaan sehingga permukaan yang dilumasi lebih banyak bersentuhan. Lapisan oli ada tapi sangat tipis. Pada tahap ini akan timbul hambatan, panas dan faktor lain yang tidak diinginkan. Untuk mengurangi itu maka pada pelumas ditambahkan aditif anti wear dan extreme protection yang gunanya untuk membuat lapisan kimia pada logam. Lapisan kimia ini yang akan menjadi aus dan mencegah ausnya lapisan permukaan yang dilindungi.

Artikel berikut menjelaskan kapan suatu tahap pelumasan terjadi:

Experimental Aircraft Info – Engine Lubrication, Part V

Pelumasan tahap boundary terjadi pada saat mesin mulai dijalankan, pada saat bergerak di kecepatan rendah atau pada beban yang tinggi. Dikatakan bahwa aus terjadi 70% pada tahap ini. Friksi atau hambatan terjadi karena kedua permukaan bersentuhan. Aditif anti wear dan extreme protection berguna untuk mengurangi aus dan hambatan pada tahap ini.

Pelumasan Hydrodinamic terjadi pada saat komponen bergerak lebih cepat dimana akan terbentuk lapisan oli diantara komponen. Friksi akan terjadi berdasarkan kekentalan dari oli. Oli makin encer maka friksi makin kecil. Oli juga mengalami shear pada tahap ini. Untuk mengurangi shear dan friksi dipergunakan aditif friction modifier.

Pelumasan elastohydrodinamic terjadi saat oli terperangkap pada permukaan dan mengalami tekanan tinggi sehingga kekentalan meningkat hingga membentuk lapisan yang hampir solid memisahkan kedua permukaan.

Stribeck Curve

Untuk menggambarkan sifat dari oli pada tahap tahap pelumasan tersebut, seringkali dipergunakan grafik Stribeck Curve. Grafik tersebut contohnya seperti berikut ini:

Sumbu X mewakili kekentalan dynamic atau absolute (seperti HTHS viscosity), kecepatan gerakan komponen (kadang diwakili dengan rpm) dan berbanding terbalik dengan beban. Makin kekanan maka kekentalan makin besar atau kecepatan makin tinggi atau beban makin ringan. Sumbu Y mewakili friksi, makin keatas friksi makin besar, makin terhambat.

Di bagian mixed, oli makin encer maka friksi makin besar, mesin makin pelan friksi makin besar, beban makin berat friksi makin besar. Sementara di bagian hydrodinamic oli makin encer friksi makin sedikit, mesin makin pelan friksi makin sedikit, beban makin besar friksi makin sedikit. Keduanya terkesan berlawanan.

Mungkin itu membingungkan, namun itu karena kurva tersebut sebenarnya merupakan kurva gabungan. Ini bisa jadi lebih jelas bila kita melihat grafik berikut dimana friksi yang diakibatkan gesekan permukaan dibedakan dari gesekan yang diakibatkan kekentalan/viscosity oli.

Di grafik ini jadi jelas bahwa friksi karena gesekan antar komponen akan berkurang ketika kecepatan makin tinggi atau ketika oli makin kental atau ketika beban makin ringan. Sementara itu friksi yang diakibatkan oleh oli akan bertambah ketika kecepatan makin tinggi atau ketika oli makin kental atau ketika beban makin ringan.

Hasil pengukuran kadang tidak menunjukkan keseluruhan kurva namun hanya sebagian saja:

Unit yang sering dipakai untuk mengingikasikan kemampuan melindungi di tahal elastrohydrodinamic disebut pressure-viscosity coefficient (PVC)

Noria Corps – Which Synthetic Lubricant is Superior?

The pressure-viscosity coefficient gives us fixed values for lubricant film thickness in a given set of conditions (elastohydrodynamic regime, also known as an EHL or EHD regime), based on a mathematical estimation. The actual unit of measure (mm2/N) is less useful than the percentage improvement of the synthetics over the mineral oil at the given temperature points as noted in the information sheet.

For example, at a temperature of less than 80 degrees C, mineral oil provides thicker films than a PAO lubricant, and at a temperature of less than 57 degrees C, mineral oil offers thicker films than a PAG lubricant. In the temperature range of 70 to 90 degrees C, there is only a 5-percent difference between the EHL film thickness of mineral and PAO lubricants. In this same temperature range, a PAG lubricant gives thicker films ranging from 16 percent to 37 percent thicker than mineral oil.

Obviously, thicker EHL film formation contributes to reduced risk of wear and better long-term reliability.

Dikatakan bahwa pada suhu dibawah 80ºC oli mineral punya film lebih tebal dari pelumas PAO, dan pada suhu dibawah 57ºC, oli mineral punya film lebih tebal dari pelumas PAG. Pada kisaran temperatur 70 hingga 90ºC, hanya ada perbedaan 5 persen antara ketebalan film EHL oli mineral dengan pelumas PAO. Pada kisaran temperatur yang sama pelumas PAG punya film EHL lebih tebal daripada oli mineral. Jelas EHL film yang lebih tebal mencegah aus dan lebih awet jangka panjang.

Makin encer makin berkurang perlindungan oli mesin

Hubungan antara kekentalan dengan pelumasan dijelaskan di artikel berikut:

Experimental Aircraft Info – Engine Lubrication, Part V

By increasing the viscosity of the lubricant, by increasing its thickness, boundary friction can be minimized in some situations. Although care must be taken not to increase viscosity too much as the internal friction of the lubricant increases too and can give rise to higher temperatures and higher fuel consumption at normal operating conditions.

Dengan meningkatan viscositas oli dengan meningkatkan ketebalannya dapat mengurangi hambatan di tahap boundary. Namun bila viscositas oli ditingkatkan terlalu banyak maka friksi internal dari oli akan meningkat.

Oli yang makin encer juga membuat tahapan pelumasan boundary jadi lebih mudah terjadi. Hambatan oli encer memang lebih sedikit pada saat tahapan pelumasan hydrodinamic, namun pada tahapan pelumasan boundary hambatan justru jadi lebih besar daripada oli kental.Ini digambarkan di grafik berikut.

Friction modifier bisa meningkatkan perlindungan mesin

Di artikel sebelumnya sudah dibahas bahwa untuk bisa melindungi maka oli encer harus diberi friction modifier.

Mengenal standar GF-6, bukan olinya yang harus encer tapi mesin modern harus didesain agar nggak rusak kalau pakai oli encer dan aditif olinya harus jauh lebih baik lagi

New base oils pose a challenge for solubility and lubricity

the use of thinner base oils increases the risk of engine wear unless appropriate friction modifiers are simultaneously deployed in the formulations. By shifting the Stribeck curve to the left in Figure 2, friction modifiers cause an equivalent shift of the wear and the frictional losses curves in Figure 4. The result is that the “optimal viscosity” point corresponding to the greatest fuel economy also is shifted to the left, towards lower viscosities. In practice, however, it is wise to prefer a somewhat heavier oil to a somewhat lighter one to further minimise wear.

Dikatakan bahwa oli dengan base oil encer lebih beresiko aus kecuali ditambahkan friction modifier. Dari grafik bisa dilihat bagaimana friction modifier bisa mengurangi aus dan kehilangan friksi. Namun disarankan untuk pakai oli yang lebih kental.

Grafik berikut menjelaskan bagaimana hubungan dari aditif friction modifier, anti wear dan extreme protection dengan perlindungan oli pada tiap tahapnya:

Digambarkan bagaimana aditif friction modifier bisa mencegah tahap pelumasan boundary, sementara aditif extreme protection (dan anti wear) bisa membantu mengurangi aus yang terjadi pada tahap pelumasan boundary.

Meningkatkan perlindungan di tahap boundary dengan aditif AW dan EP

Dari sisi keausan, komponen mesin akan mengalami keausan terutama pada tahap pelumasan mixed atau boundary. Seperti digambarkan pada grafik berikut:

Kalau melihat grafik ini, penting sekali suatu oli untuk bisa menghindari pelumasan pada tahap mixed atau boundary, dan menjaga agar pelumasan selalu berada pada tahap hydrodinamic atau elastohydrodinamic.

Dari grafik – grafik diatas bisa dilihat bahwa perlindungan paling baik terjadi pada tahap pelumasan elastohydrodinamic atau hydrodinamic. Pada tahap boundary, aus terjadi jauh lebih parah walau sudah dibantu oleh aditif anti wear dan extreme protection. Jadi perlindungan utama itu bukan dari anti wear tapi dari bagaimana lapisan oli bisa mencegah komponen bersentuhan satu sama lain. Baru bila komponen saling bersentuhan secara fisik maka aditif anti wear dan extreme protection mulai bekerja. Kedua aditif tersebut juga tidak langsung aktif tapi bereaksi terhadap panas. Ini akan dijelaskan selanjutnya.

Berdasar buku Principles of Tribology kemampuan lapisan oli untuk bisa mencegah kerusakan pada tahap boundary disebut dengan strength:

7.2.3 Strength of Boundary Film

The ability of a boundary film to prevent failure is called strength.

Film strength atau oiliness atau lubricity atau kualitas suatu oli dideskripsikan sebagai kemampuan dari oli untuk bisa tetap melumasi walau dalam kondisi tekanan tinggi atau panas tinggi. Faktor yang mempengaruhi diantaranya viscosity dan base oil.

LUBRICANTS AND LUBRICATION SYSTEMS

9. Oiliness or film strength. The ability of a lubricating oil to maintain lubrication between sliding or moving surfaces under pressure and at local high temperature areas is known as the oiliness or film strength of the oil. Film strength is the result of several oil properties, the most important being viscosity.

Film strength dideskripsikan terjadi karena pada saat tekanan pada oli meningkat, kekentalan juga meningkat (mirip penjelasan tahap pelumasan elastrohydrodinamic)

A Balanced Approach to Lubrication Effectiveness

one element of the somewhat difficult-to-define concept of “lubricant film strength” is the fact that as load applied to oil increases, viscosity increases (to a substantial degree, really).

Film strength dikatakan tergantung pada sifat adesi dari oli terhadap logam dan sifat kohesi antar oli:

Wear: Materials, Mechanisms and Practice

Theoretically, the boundary lubricating film strength is controlled by the adhesion between the film and the surface and the cohesive strength within the film. Good effectives film can survive contacts for a long time and therefore film lifetime is a critical parameter for designing good lubricants.

Jadi dengan oli lebih melekat ke logam dan oli bisa melekat satu sama lain kekuatan perlindungan oli jadi lebih baik, oli jadi lebih licin.

Off topic:

informasi ini menjawab kebingungan penulis terhadap hasil dari eksperimen penggunaan pro capacitor dan cemenite. Saat menggunakan pro capacitor atau cemenite grip dari roda dirasakan meningkat namun anehnya oli mesin terasa lebih licin yang ditandai dengan suara mesin lebih halus, getaran lebih halus dan akselerasi jadi enteng.

Dengan penjelasan ini jadi lebih mudah disimpulkan bahwa baik pada oli ataupun ban, keduanya sama sama meningkat daya kohesi dan adesinya. Di oli efeknya perlindungan oli lebih baik, di ban efeknya daya pengereman atau kemampuan menikung jadi lebih baik. Sebelumnya juga penulis sudah curiga bahwa pro capacitor dan cemenite itu meningkatkan daya adesi dan kohesi. Karena semen di cemenite itu jadi jauh lebih keras, sementara itu hasil uji es juga menunjukkan bahwa molekul air jadi lebih rapat. Es yang ada cemenitenya permukaannya jadi rata, sementara yang bukan cemenite permukaannya jadi menggunung:

Back to topic:

Aditif

Untuk meningkatkan kualitas oli diperlukan adanya aditif, aditif ada yang mempengaruhi sifat kimia adapula yang mempengaruhi sifat fisika:

Penggunaan aditif tidak bisa langsung dimaksimalkan semuanya, tidak bisa asal menaikkan konsentrasi, karena suatu aditif bisa juga mengganggu kerja dari aditif lain. Seperti contohnya aditif pembersih dan pelarut dengan aditif pelindung zinc. Keduanya bisa mengganggu kerja satu sama lain, contoh referensinya:

Zinc Versus Detergent In Motor Oil

Detergents and dispersants in the oil complicate the situation. Detergent and dispersant additives “compete” against zinc in the engine because they are polar molecules as well. Detergents and dispersants clean the engine, but they don’t distinguish between sludge, varnish and zinc – they clean all three away.

The Truth About Zinc & Motor Oil

detergents and dispersant additives in motor oil actually compete against the Zinc in your engine. That’s right. Zinc is not alone in your motor oil. Several other additives like detergents, dispersants, viscosity index improvers, and others all compete against the Zinc inside your engine – sometimes with negative consequences.

Aditif juga bisa mengurangi performa aditif lain contohnya:

The Critical Role of Additives in Lubrication

If a high concentration of an anti-wear agent is added to the oil, the corrosion inhibitor may become less effective. The result may be an increase in corrosion-related problems

Karena fokus di artikel ini adalah di faktor perlindungan oli, maka yang akan dibahas adalah aditif anti wear, extreme protection dan friction modifier.

Secara fungsi aditif anti wear memberikan lapisan kimia pada permukaan logam. Sementara aditif extreme protection akan aktif saat ada tekanan sangat tinggi untuk mencegah menyatunya permukaan yang saling bergerak.

Anti Wear & Extreme Pressure Additives

Anti-Wear additives generally deposit chemical layers on the metal surface during normal operating conditions. Extreme pressure additives on the other hand become active when the system comes under serve stress, to prevent the welding of moving parts.

Penjelasan lebih lanjut diterangkan di buku tribologi berikut.

Industrial Tribology: Tribosystems, Friction, Wear and Surface Engineering

When two contacting parts of a machinery first start to move, and the hydrodynamic lubrication has not yet built up, or sever stress and strong force are involved, the lubrication system will run in the area of mixed friction. In this case, the application of antiwear (AW) and extreme pressure (EP) additives will be neccesary in any metal-working fluid, engine oil, hydraulic fluid or lubricating frease, in order not only to prevent welding of the moving parts but also to reduce any respective wear. Because of their polar structures, these additive form layers on the metal surface by adsortion or chemisorption; this guarantees their immediate availability in case of mixed-friction conditions. However, when the hydrodyamic lubricating film is either not yet or no longer present, the temperature will increase such that the AW and EP additives can react with the metal surface to form tribochemical reaction layers (iron phosphides, sulfides, sulfates, oxides and carbides, depending on the chemistry of the additive) that will prevent direct contact between the sliding metals. These friction-reducing, slideable reaction layers can smooth the asperity of the metal surface by plastic deformation, and reduce wear that otherwise would occur due to microwelding processes. It also avoid any real welding of the moving parts under EP conditions. The layers formed by only physically adsorbed polar substances, such as fatty oils and fatty acids, exhibit only poor or moderate high pressure properties; These types of additives are termed friction modifiers.

More effective and more stable than friction modifiers are the chemically reactive products (AW and EP additives) that can form tribochemical reaction layers. The AW additives are mainly designed to reduce wear when the running system is exposed to moderate stress, whereas EP additives are much more reactive and used when the stress of the system is very high, the aim being to prevent welding of the moving parts that otherwise will lead to severe damage. Although, typically, EP additives increase wear effect due to their high reactivity, this differentiation cannot be precise, there being many additives that may be related to either group.

Dikatakan bahwa pada tahap pelumasan mixed aditif antiwear dan extreme protection diperlukan untuk tidak hanya mencegah melekatnya komponen namun juga mengurangi aus. Karena sifatnya yang polar, aditif tersebut akan membentuk lapisan pada permukaan logam dengan cara adsorbtion atau chemisortion yang akan menjamin cepatnya reaksi pada tahap pelumasan mixed.

Namun, ketika lapisan pelumasan hydrodinamic tidak atau belum tersedia, maka temperatur akan meningkat sehingga kedua aditif akan berekasi dengan permukaan logam dan membentuk lapisan reaksi tribochemical yang akan mencegah kontak langsung antara kedua komponen. Lapisan yang mengurangi friksi dan mudah meluncur dapat menghaluskan asperities dengan proses deformasi plastik. dan mengurangi aus yang bisa terjadi karena microwelding, dan mencegah welding sungguhan dalam kondisi extreme protection. Lapisan yang terbentuk dengan hanya zat polar dengan phsysically adsorbed seperti fatty oils dan fatty acid, hanya bisa memberikan sifat tekanan tinggi yang jelek atau menengah, disebut dengan friction modifiers.

Yang lebih bagus dari friction modifiers adalah produk yang bisa bereaksi secara kimia yaitu anti wear dan extreme protection yang bisa membuat lapisan reaksi tribochemical. Aditif AW didesain terutama untuk mengurangi aus ketika sistem berjalan dalam kondisi terkena tekanan sedang, sementara aditif EP bersifat lebih reaktif dan aktif ketika tekanan di sistem sangat tinggi, yang gunanya untuk mencegah lengket karena panas / welding yang bisa menyebabkan kerusakan serius. Namun biasanya aditif EP bisa meningkatkan aus karena sifat mereka yang sangat reaktif.

Ketiga faktor AW, EP dan FM mempengaruhi daya pelumasan keseluruhan yang seperti disebut sebelunmya dinamakan film strength atau lubricity atau oilyness.

Engine Tribology

A layer of lubricant one or more molecules thick becomes attached to the surfaces of the solids and this provides a modest protection against wear. The limit of ‘film strength’ is denoted by a transition temperature which is close to the ‘melting point’ of the lubricant. And interesting feature of physically adsorbed layers is that they are essential to ‘fluid film’ lubrication. In flued mechanics we assume that the fluid adjacent to as solid moves with the velocity of the solid – the condition of ‘no-slip’.

Chemisorbed films offer moderate protection or film strength whilst film formed by chemical reaction exhibit the highest degree of surface protection.

Di kutipan terakhir lapisan film dari fluida termasuk pada physically adsorbed layer (olinya), lalu yang dari lemak atau oli nabati atau hewani termasuk pada chemisorbed film (aditif friction modifier), lalu yang dari reaksi kimia dengan logam adalah films formed by chemical reaction (aditif anti wear dan extreme protection).

Kutipan berikut menerangkan lebih jelas:

Engine Lubrication, Part VII

AW / EP and FM – The critical difference between AW/EP additive films and FM films is in their mechanical properties. AW/EP films are semi-plastic deposits which are hard to shear off. AW/EP films work by protecting the mating metal surfaces from asperities physically gouging the opposite surface. When a hydrodynamic film of oil is ruptured, this layer of AW/EP material protects the mating surfaces from catastrophic failure.

Desired Lubrication, the preferred state of lubrication is of course the hydrodynamic film. This is to be followed by the friction-modified mode of operation, followed by an AW/EP regime. When high speeds or low loads are present, it is easy to maintain the hydrodynamic regime. When the engine RPM drops, however, or the load rises above a critical point, the hydrodynamic regime breaks down and then it would be very desirable to be able to glide smoothly into a friction modification mode of operation.

AW/EP additives react with the surfaces in contact due to the high pressure and temperature and form a chemical film on those surfaces. This film is then sacrificed as the surfaces come into contact so that the film wears off and not the metal surface. By increasing the viscosity of the lubricant, by increasing its thickness, boundary friction can be minimized in some situations.

If no friction modification has been provided, the oil defaults to an AW/EP regime. So friction modification and AW/EP is a logical method to broaden the range of effectiveness of the lubricating film. Friction Modification depends much on the mechanism of contact (geometry) and molecular construction of the friction modifier.

Dikatakan bahwa perbedaan penting dari lapisan aditif AW, EP dan FM adalah pada sifat mekanik mereka. AW/EP membentuk endapan semi plastik yang tidak mudah terlepas, melindungi dari asperities dari permukaan yang lain. Ketika lapisan film hydrodinamic dari oli robek, lapisan dari material AW/EP akan melindungi dari kerusakan parah.

Perlindungan yang paling diinginkan dan paling bagus adalah perlindungan lapisan hydrodinamic, lalu diikuti oleh perlindungan dari FM, lalu diikuti oleh perlindungan dari AW/EP. Dalam situasi kecepatan tinggi atau beban ringan, tahap pelumasan hydrodinamic mudah terjadi. Ketika putaran RPM mesin turun, atau ketika beban melebihi batas kritis, maka lapisan hydrodinamic akan buyar dan sangat diinginkan kondisi dapat berubah perlindungan oleh FM. Tanpa adanya perlindungan FM, maka kondisi akan langsung menjadi perlindungan oleh AW/EP.

Aditif anti wear dan extreme protection bereaksi saat permukaan saling bersentuhan karena adanya tekanan tinggi dan temperatur tinggi sehingga membentuk lapisan kimia pada permukaan. Permukaan film ini dikorbankan sehingga saat permukaan saling bertemu maka yang aus adalah lapisan film yang terbentuk oleh AW/EP dan bukan lapisan logammnya.

In the Hydrodynamic and Elastohydrodynamiclubrication regimes the way in which lubricant viscosity varies with:

-Temperature

-Pressure

-Shear RateTwo common additives which attach to a surface and affect friction are:

-Antiwearaditives–such as ZDTP (Zinc Dialkyldithiophosphate) used in automotive lubricants

-Friction modifiers –“slippery” molecules, such as MoS2, boron nitride, esters etcZDTP anti-wear additives: ZDTP forms an effective anti-wear film, which is a high friction film. It is also a “smart” additive –as contact pressures increase, it becomes harder and better resists the increased pressure

Friction modifiers are additives that form easily sheared layers at surfaces (substances such as MoS2, graphite, BN, esters, etc make effective FMs), causing reduced friction in the mixed/boundary lubrication regime

Hydrodynamic lubrication: A lower viscosity oil would give lower friction

Predominantly Hydrodynamic lubrication: A lower viscosity oil gives lower FMEP but more boundary friction at TDC firingReducing lube viscosity causes increase in friction, but FMs effective Predicted

Study on Correlation between Lubrication Characteristics of Engine and Fuel Economy

-Viscosity is are affected by HTHS viscosity, CCS and KV. HTHS : High Temp. High Shear (Related to oil wear/fuel economy), CCS : Cold Cranking Simulator (Related to cold starting), KV : Kinematic Viscosity (Related to oil consumption)

-Moving from 5W-XX to 0W-XX can achieve potential fuel economy improvement ranging 0.5% from 2.0%

-However, too low viscosity can make oil film thinner resulting in reduced lubrication

-Friction modifier – Very effective to reduce friction coefficient and contact between metalic parts – Typical friction modifiers : MoDTP (Molybdenum dithiophosphate), MoDTC (Molybdenum dithiocarbamate), Ester

-Shear stability & Polymer of Viscosity index improver – As molecular weight increases, VI, low viscosity and film thickening tend to be improved. (However, shear-thinning or permanent reduction in viscosity or can occur in a high-shear condition)

-HTHS viscosity : Effective through most conditions which are equivalent to relative boundary lubrication and mixed lubrication

-Friction modifier : Effective in relative boundary lubrication (Stage 4, 6)

-Shear stability index : Effective in relative high-speed hydrodynamic lubrication (Stage 1~3, 7)

-The effects of 5 lubrication factors on fuel economy vary depending on engine operating conditions.

-High Temperature High Shear(HTHS) viscosity is the most significant among 5 lubrication factors.

-Friction modifier is effective in mixed lubrication and boundary lubrication.

The use of esters in GF-5 formulations

Kutipan berikut juga memberikan gambaran lain dari cara kerja AW, EP dan FM.

What are Friction Modifiers?

Esters, natural and synthetic fatty acids as well as some solid materials such as graphite and molybdenum disulfide are used for friction modifiers. These molecules have a polar end (head) and an oil-soluble end (tail). Once placed into service, the polar end of the molecule finds a metal surface and attaches itself. If you could see the orientation of the molecules on the surface, it would appear something like the fibers of a carpet, with each molecule stacked vertically beside the others.

As long as the frictional contact is light, these molecules provide a cushioning effect when one of the coated surfaces connects with another coated surface. If the contact is heavy, then the molecules are brushed off, eliminating any potential benefit of the additive.

Zinc dialkyldithiophosphate (ZDDP) is a common anti-wear agent. This type of additive literally reacts with the metal surface when the reaction energy (temperature) is high enough.

The most common temperature-dependent types EP additives include boron, chlorine, phosphorus and sulfur. They are activated by reacting with the metal surface when the temperatures are elevated due to the extreme pressure, there is heat generated by means of friction and pressure. In reacting with the metal surface, these additive types form new compounds such as iron chlorides, iron phosphides and iron sulfides (dependent upon which compound is used). The metal salts produce a chemical (soap-like) film that acts as a barrier to reduce friction, wear and metal scoring, and eliminate the possibility of welding.

Dikatakan bahwa ester, asam lemak natural dan sintetik, serta material padar seperti graphite dan molybdenum disulfide dipergunakan sebagai friction modifier. Molekul tersebut punya ujung polar (kepala) dan ujung bisa larut oli (ekor). Saat mulai berfungsi, bagian polar akan mencari permukaan logam dan menempelkan diri. jika dilihat dari atas jadi seperti serabut karpet dimana molekule berjejer berdempetan dengan yang lain.

Selama kontak friksi terjadi ringan, molekul tersebut akan menyediakan efek peredam ketika permukaan yang tertutupi bertemu dengan permukaan yang tertutupi yang lain. Bila kontak terjadi parah maka molekul akan terpinggirkan, tidak bisa melindungi lagi.

Dalam tahap tersebut aditif anti wear yang akan melindungi. Aditif semacam ZDDP akan beraksi dengan permukaan logam membentuk lapisan pelindung bila suhu cukup panas.

Aditif EP seperti boron, chlorine, phosporus dan sulfur mulai melindungi ketika kedua permukaan yang bersinggungan menghasilkan panas tinggi karena tekanan atau gesekan yang kuat. Aditif tersebut akan bereaksi dengan permukaan logam dan membentuk lapisan kimia garam logam yang mengurangi aus, friksi dan scoring logam, mencegah terjadinya welding.

Hubungan lubricity dengan sifat polar dijelaskan juga di kutipan berikut:

New base oils pose a challenge for solubility and lubricity

Solvent power and lubricity are inter-related properties. This fact can be proven, both experimentally and theoretically, by studying the adhesion of lubricant films to metal surfaces. Talking about lubricity, one refers to the slipperiness of lubricant films separating the rubbing surfaces from each other. As long as the lubricant film is thick and resilient enough to prevent direct asperity-asperity contact, the coefficient of friction tends to be very low. In this case, one talks about the film lubrication regime. However, solvent power alone does not guarantee good lubricity. Lubricity requires that polar and non-polar molecules be present simultaneously. Since metal surfaces are highly polar, polar oil molecules dissolved in nonpolar ambient tend to adsorb to the metal surface, forming a protective surface film. Strength of the film and solvent power are linked to the same cohesion parameters.

Group I base oils have sufficiently high content of polar species (heterocycles, aromatics) and demonstrate superior lubricity as compared to Group II-IV base oils. Correspondingly, Group II-IV base oils will benefit the greatest in terms of lubricity from using lubricity additives, also known as friction modifiers in the automotive field.

Many amphiphilic molecules, such as fatty amides, esters and ionised vegetable oils, can be used as lubricity additives, but performance varies broadly. lubricity additives function by postponing the beginning of the boundary lubrication regime

Low solubility not only makes it difficult to dissolve some essential additives, but it also compromises some essential quality parameters, such as dispersancy and seal compatibility. For instance, PAOs are unbeatable in terms of pour point and volatility, and at the same time, have the lowest lubricity and solubility ranking. This is normally compensated by using solubility improvers in

finished lubricant formulations. As base oils are concerned, solvent power is chiefly determined by polarity of oil molecules. PAOs are non-polar, so they have low solvent power. Esters are polar, so they have high solvent power.

Dikatakan bahwa daya larut dan lubricity (film strength) saling berhubungan. Lubricity adalah seberapa pelumas dapat melicinkan dua permukaan yang bergesekan satu sama lain. Selama lapisan pelumas cukup tebal dan cukup kuat untuk mencegah bertemunya apserities dari permukaan yang berbeda, maka koefesien friksi akan cenderung sangat rendah. Namun daya larut tidak menjamin lubricity yang bagus. Lubricity membutuhkan molekul polar dan non polar untuk ada bersamaan. Karena permukaan logam bersifat sangat polar, maka molekul oli yang polar yang larut di dalam larutan non polar akan cenderut meresap ke permukaan logam, membentuk lapisan film pelindung. Kekuatan dari film dan daya larut terhubung dengan sifat kohesi.

Base oil grup I mempunyai kandungan polar yang tinggi dan mempunyai lubricity lebih baik daripada base oil grup II-IV. Base oil grup II-IV bisa punya lubricity sangat bagus dengan mengandalkan aditif friction modifier.

Banyak molekul amphibilic seperti fatty amides, esters dan ionised vegetable oils, dapat dipergunakan sebagai aditif lubricity, tapi efeknya bisa sangat bervariasi. Aditif lubricity bekerja dengan mencegah mulainya tahapan pelumasan boundary.

Daya larut rendah tidak hanya membuat susahnya larutnya aditif penting namun juga mempunyai pengaruh penting lain seperti sifat pelarutan dan kompatibilitas terhadap seal. Sebagai contoh, PAO tidak terkalahkan dari sisi pour point dan volatility, dan pada waktu yang sama, mempunyai lubricity dan solubility yang paling payah. Ini biasa diakali dengan menggunakan solubility improver.Dari sisi base oil, daya larut terutama ditentukan oleh sifat polar molekul oli. PAO bersifat non polar sehingga PAO punya daya solvent rendah. Ester bersifat polar, adi ester punya daya solvent tinggi.

Efek samping dari aditif

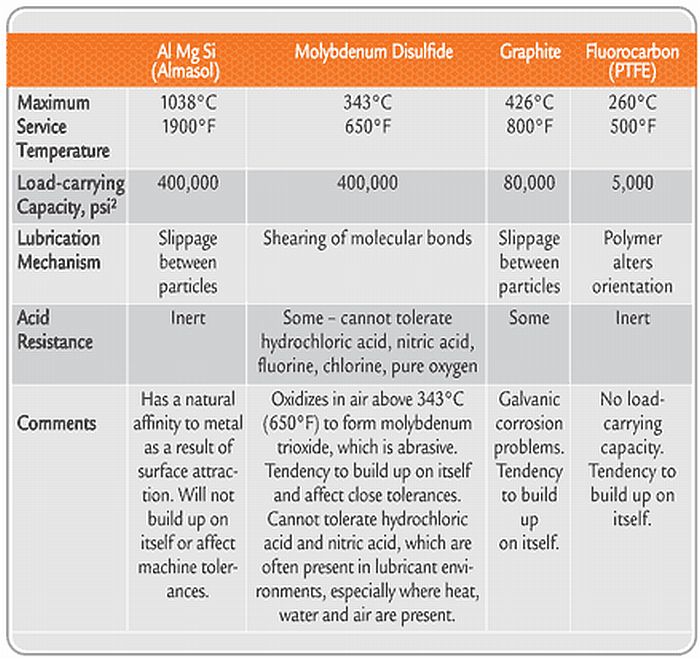

Walau dibutuhkan, aditif bisa punya kekurangan juga. Aditif Extreme pressure seperti misalnya sulfur-phosporus punya kecenderungan membuat aus. Aditif ZDDP dikatakan bisa membuat catalytic converter tidak bekerja sempurna. Aditif PFTE atau padatan lain bisa mengurangi flow oli dan menyebabkan endapan.

Selanjutnya kutipan itu juga menjelaskan sifat dari beberapa aditif. ZDDP – Zinc dialkyldithiophosphates dipergunakan sebagai anti aus dengan konsentrasi tinggi pada oli mesin untuk melindungi valve trains, flat tappet camshafts dan high tension valve springs pada mesin berkekuatan tinggi. Penggunaan catalytic converter memaksa berkurangnya campuran aditif ini karena dianggap komponen phosporus dapat mengurangi efisiensinya. Seperti disebut di artikel lain, pabrik oli menggantikannya dengan aditif lain yang lebih mahal. Aditif seperti Graphite dan Chlorine bisa menimbulkan erosi atau karat. Aditif yang dianggap lebih inert dan bisa tetap melindungi adalah Molybdenum Disulphide (MoS2) dan Tungsten Disulphide (WS2)

Solid lubricants such as molybdenum disulfide, graphite or tungsten disulfide are sometimes used when the operating temperatures are too high or low for an oil in which the reaction rate may not be sufficient; however, these solid films have limited wear lives and may not carry the loads necessary for long gear and bearing life. Chlorine and borate EP additives may not be fully effective or may cause corrosive conditions where water is present.

Banyak yang menyarankan untuk menghindari oli yang mengandung friction modifier untuk kendaraan dengan kopling basah. Itu ada benarnya namun ternyata friction modifier tidak hanya dipergunakan untuk membuat oli lebih licin (memperkuat film strength, mencegah oli mengalami pelumasan boundary), namun juga dibuat untuk membuat oli lebih tidak licin.

When and How to Use Friction Modifiers

The purpose of a friction modifier varies based on the application. In a combustion engine, the goal is to lower the amount of friction, thereby gaining fuel economy. In clutches, automatic transmissions and industrial applications, the aim is not simply to control friction in order to maximize efficiency but to reduce slippage. To a degree, this seems a bit counterintuitive, since a lubricant’s objective is to reduce friction and wear. However, there are many situations in which a certain amount of traction friction is required for equipment to operate properly. The friction modifiers used in these applications are not intended to increase or decrease friction but to act differently under specific shear conditions. This essentially smooths the transition from a dynamic condition to a static condition, such as during a gear change in a transmission or the engagement of a clutch.

Dikatakan bahwa penggunaan friction modifier tergantung pada aplikasinya. Pada mesin bakar maka tujuannya adalah untuk mengurangi friksi agar bisa dapat fuel economy bagus. Pada kendaraan yang pakai kopling, pada transmisi otomatis dan aplikasi industri, tujuannya tidak lagi bikin licin tapi untuk mengurangi selip. Jadi friction modifier dipergunakan baik untuk membuat oli makin licin ataupun membuat oli makin tidak licin. Bila oli terlalu licin maka friction modifier ditambahkan agar tidak terlalu licin dan tidak selip kopling untuk aplikasi yang membutuhkannya. Bila oli terlalu encer sehingga kurang licin, maka friction modifier ditambahkan agar oli lebih licin dan tidak gampang mengalami tahap pelumasan boundary.

Oli apa yang cocok untuk motor, mobil bensin dan mobil diesel

Dari apa yang penulis rangkum sampai pada pembuatan artikel ini, kebutuhan oli untuk motor, mobil bensin dan mobil diesel ada perbedaannya:

– Mobil Diesel – asap banyak, rpm cenderung rendah (4000-6000), heavy duty : butuh pembersih dan pelarut lebih banyak. Juga anti oksidasi dan TBN perlu tinggi. Cenderung kental dengan friction modifier tidak licin. Entah mengapa di tes 540 RAT film strengthnya oli diesel rata rata separuh dari oli bensin.

- Mobil Bensin = pembakaran lebih bersih, rpm cenderung menengah (top 6000-8000) , catalytic converter, butuh irit : cenderung encer dengan friction modifier licin, angka film protection tinggi, nggak perlu mempertimbangkan selip

-

Motor = kualitas komponen rendah, oli jelek sangat terasa, rpm cenderung tinggi (9000-12000), catalytic converter : butuh shear stability tinggi, lebih cocok aditif VI improver rendah namun base oil bagus, untuk kopling basah mempertimbangkan selip, tidak boleh terlalu licin.

Dari kebutuhan tersebut sebenarnya oli mobil kurang cocok, namun sayangnya sedikit sekali oli motor yang bagus. Yang bagus nggak ada yang terjangkau. Sehingga jadinya pakai oli mobil justru lebih melindungi.

Beda fokus kekentalan dari mobil bensin dan mobil diesel bisa disimak di artikel berikut.

Mengenal standar GF-6, bukan olinya yang harus encer tapi mesin modern harus didesain agar nggak rusak kalau pakai oli encer dan aditif olinya harus jauh lebih baik lagi

Untuk oli mobil PCMO, spesifikasinya adalah GF-6. GF-6A mencakup SAE 0W-20, 5W-20, 0W-30, 5W-30 & 10W-30 dengan kekentalan HTHS diatas 2.6 centipose (cP), sementara oli GF-6B mencakup SAE xW-16 dengan kekentalan HTHS minimal 2.3 centipose (cP). Untuk oli diesel HDEO spesifikasinya adalah PC-11. PC-11A kompatibel dengan standard CJ-4 dengan HTHS minimal 3,5. PC-11B untuk oli dengan kekentalan lebih rendah dengan HTHS 2,9 – 3,2. Oli GF-6B ataupun PC-11B dilarang dipakai di kendaraan yang tidak didesain untuk oli tersebut. Kendaraan lama harus pakai oli GF-6A atau PC-11A.

Understanding Viscosity Index Improvers

One of the major issues with the viscosity index improver additives is that they are very susceptible to mechanical shearing.

Untuk motor cocoknya oli dengan tanpa aditif VI Improver karena pemakaian VI Improver mengurangi shear stability index, ketahanan oli terhadap shear.

A Simple Explanation of Viscosity Index Improvers

Higher molecular weight polymers make better thickeners but tend to have less resistance to mechanical shear. Lower molecular weight polymers are more shear-resistant, but do not improve viscosity as effectively at higher temperatures and, therefore, must be used in larger quantities.

Pengujian terhadap perlindungan anti aus

Penyebab penulis mengira anti wear sebagai faktor perlindungan utama adalah karena pada spesifikasi oli yang sering dicantumkan untuk menunjukkan daya perlindungan adalah data hasil pengukuran anti wear. Standar pengukuran kemampuan anti wear oli ditentukan dengan standar ASTM D4172:

ASTM D4172 – Standard Test Method for Wear Preventive Characteristics of Lubricating Fluid (Four-Ball Method)

This test method covers a procedure for making a preliminary evaluation of the anti-wear properties of fluid lubricants in sliding contact by means of the Four-Ball Wear Test Machine.

Penulis masih belum tahu standar pengukuran apa yang bisa menentukan perlindungan oli dari tingkat seberapa cepat suatu oli mencapai tahap pelumasan hydrodinamic atau seberapa sering mengalami tahap boundary. Dari yang penulis tahu, data tersebut biasanya diwakili oleh angka HTHS viscosity, namun itu bukan angka mutlak karena masih tidak memperhitungkan faktor base oil dan aditif friction modifier. Base oil sintetik punya perlindungan jauh lebih bagus dari oli mineral, friction modifier bisa membantu melindung lebih baik juga. Faktor lain yang ada data pengukurannya adalah film strength (dilakukan oleh 540 RAT).

Dari referensi dikatakan bahwa pengujian sekarang ini tidak ada yang menguji film strength atau lubricity. Pengujian yang dikatakan menguji lubricity nyatanya menguji situasi di kondisi EP. Jadi dikatakan wajar bila yang menang yang aditifnya juga bisa berfungsi sebagai EP.

New base oils pose a challenge for solubility and lubricity

It should be realised that commonly used “lubricity” standards, such as BOCLE (ASTM D 6078) and HFRR (ASTM D 6079), overestimate the effect of EP additives and underestimate the effect of friction modifiers. This often leads to misunderstandings, terminological muddle, and endless debates regarding correlations between laboratory tests and field. For instance, in HFRR, 200 g load is applied to a 6 mm steel ball reciprocating on a steel flat (AISI52100, 650HV). In this case, the Hertzian contact pressure in the beginning of the experiment is around 1 GPa, corresponding to a point in the top left end of the Stribeck diagram. Under such a pressure, the soft adsorbed film of friction modifier gets punctured and the measured coefficient of friction is dominated by the local coefficient of friction in the high-pressure zone (Figure 3).

This explains why common EP additives, such as molybdenum, phosphate esters and polysulfides, always excel in those tests. In other words, the standard “lubricity” tests do not really test lubricity – they test the EP functionality. If the rubbing parts in an engine were continuously exposed to such a stress, the engine lifetime would have been limited to few days! In reality, the majority of tribosystems in cars are exposed to repeated loading-unloading cycles, with the typical stress range of 1 to 10 MPa. The lubricity-enhancing effect of friction modifiers is circumscribed to a Hersey number range in which transition from the EHD to the boundary lubrication occurs, and this is outside of the scope of BOCLE and HFRR in their standard setup.

Mungkin kutipan diatas menjadi salah satu pendorong dari 540 RAT untuk melakukan uji film strength sendiri:

MOTOR OIL ENGINEERING TEST DATA by 540 RAT

The absolute MOST important capability of any motor oil, is to PREVENT WEAR!!

A mere “film of oil”, is the last line of defense against metal to metal contact, and the subsequent wear and/or damage that can follow. An example of an oil film is between non-roller flat tappet lifters and cam lobes of traditional pushrod American V-8 engines, or in DOHC engines between the cam lobes and non-roller type followers they may use. In these locations, no incompressible hydrodynamic liquid oil wedge can be formed because of the wide open parts configuration. And the oil present is simply pushed aside, leaving only a film of oil between the parts with a very thin, highly loaded “line contact” between the parts.

“Film strength, load carrying capability, shear resistance” performance is where motor oil wear protection capability VARIES WIDELY depending on a given oil’s proprietary formulation. And it is at the film strength level, where oils can be evaluated and compared, for those different wear protection capabilities. This is where good oils are separated from not so good oils.

Only dynamic wear testing under load, at a normal operating temperature, can reveal how the various motor oils truly compare regarding wear protection. And that is why merely looking at an oil’s spec sheet is worthless.

The test methodology or test procedure I use at a representative operating oil temperature of 230*F, is a dynamic rubbing friction test under load, which generates a wear scar on a test specimen that is bathed in the oil being tested. This procedure, which is performed exactly the same for every motor oil tested, provides excellent repeatability, which is critical to validate the methodology. And as shown above, my test data EXACTLY matches real world severe over-heating experience, real world race track experience, real world flat tappet break-in experience, and real world High Performance street experience. the test equipment is specifically designed to cause an oil to reach its failure point, in order to determine what its capability limit it is. And every oil I test is brought to its failure point, that’s how it works. The difference in the failure points, is what we compare

obtaining accurate oil film strength data is ABSOLUTELY THE ONLY WAY to determine an oil’s wear protection capability, because an oil’s film strength is the last line of defense against metal to metal contact. In order to reach metal to metal contact, and subsequent wear or damage, you MUST penetrate the film strength of the oil. And oil thicker than a mere film becomes liquid oil. Of course liquids are NOT compressible, which is how hydraulics work. Since liquids cannot be compressed, ALL oils provide THE SAME wear protection when they are in liquid form, no matter if they cost $3.00 per quart or $30.00 per quart. So, oil film strength testing is the GOLD STANDARD for determining how capable an oil is at preventing wear, and how different oils directly compare to each other. In other words, the ONLY THING that separates one oil’s ability to prevent wear from another oil’s ability to prevent wear, is the difference in their individual film strength capabilities.

a normal daily driver vehicle may operate just fine for the life of the engine on say a low performing 60,000 psi motor oil. But, a High Performance or Racing engine may require a high performing 90,000 psi or higher motor oil, to avoid wear and/or damage. It just depends on how much loading the engine puts on its motor oil.

In recent years there have been entirely too many wiped cam lobes and ruined lifter failures in traditional American flat tappet engines, even though a variety of well respected brand name parts were typically used. These failures involved people using various high zinc oils, various high zinc Break-In oils, various Diesel oils, and various oils with aftermarket zinc additives added to the oil. They believed that any high zinc oil concoction is all they needed for wear protection during flat tappet engine break-in and after break-in. But, all of those failures have proven over and over again, that their belief in high zinc was nothing more than a MYTH, just as my test data has shown

My testing focuses on oil film strength, which is what is critical, and is the last defense against metal to metal contact. Even so, I also tested a dozen different oils at 275*F to see how their wear protection capability at that higher temp, compared to the 230*F that I normally test at. As expected, the wear protection capability psi values dropped as the oils got hotter and thinner. But for most of the oils, the drop was not enormous. And the average psi drop for the whole group of oils, was only about 12% from their 230* values. What was also of interest here, was how the ranking of these dozen oils might change relative to each other, as they got hotter.

Dikatakan bahwa hal yang paling penting untuk oli mesin adalah mencegah aus.

Lapisan dari oli merupakan pertahanan terakhir dari gesekan antara logam dengan logam dan aus atau kerusakan yang mengikutinya. Contoh lapisan oli adalah pada non roller flat tapet lifter dan cam lobes di mesin pushrod V8. atau di mesin DOHC di antara cam lobes dan non roller type follower. Pada lokasi tersebut, tekanan yang luar biasa pada genangan kecil oli. Kebanyakan oli terdorong kesamping dan hanya menyisakan lapisan oli yang sangat tipis diantara komponen, pembatas yang sangat dibebani.

sifat film strength, kemampuan menanggung beban, daya tahan terhadap shear bervariasi sangat besar tergantung dari formula oli. Dan tingkat dari film strength lah kemampuan oli dapat diukur dan dibandingkan untuk menilai daya perlindungan terhadap aus. Disinilah bedanya antara oli bagus dengan oli yang tidak begitu bagus.

Hanya uji aus dinamik dibawah tekanan pada suhu kerja normal yang dapat menunjukkan bagaimana oli dapat dibandingkan dengan yang lain dalam sisi perlindungan terhadap aus. Dan itulah yang membuat melihat spesifikasi oli tidak ada gunanya.

Cara pengujian dilakukan dengan suhu kerja oli di 230°F dengan uji friksi gesekan dinamik dibawah beban, yang akan menghasilkan goresan aus pada bidang pengujian yang terendam pada oli yang diuji. Prosedur ini dilakukan pada setiap oli yang diuji, bisa diulang dengan hasil sama, yang sangat penting untuk validasi metode. Data dari pengujian benar benar cocok hasilnya dengan pengalaman balap di dunia nyata.

Setiap oli diuji sampai titik gagal. Seberapa jauh oli itu gagal yang dibandingkan.

Mendapatkan data film strength oli adalah satu satunya cara untuk mendapatkan data kemampuan perlindungan oli, karena film strength oli adalah pertahanan terakhir terhadap gesekan langsung antar komponen. Untuk bisa terjadi kontak antara logam maka harus menembus film strength dari lapisan oli. Bila lebih tebal maka daya perlindungan oli menjadi sama antara satu oli dengan yang lain. Oleh karena itu lapisan tipis oli yang diuji.

Untuk kendaraan normal, maka oli dengan kemampuan perlindungan 60,000 psi sudah cukup. Untuk mesin performa tinggi atau mesin balap dibutuhkan perlindungan 90,000 psi atau lebih.

Pada beberapa tahun ini terjadi banyak kerusakan cam lobe dan lifter pada kendarana flat tapet, meskipun berbagai macam oli dipergunakan. Kerusakan juga menyertakan orang yang menggunakan oli dengan kandungan zinc tinggi, berbagai oli break in, berbagai oli diesel, dan berbagai aditif tambahan dengan zinc. Mereka yakin bahwa zinv bisa mebantu melindungi, namun nyatanya tidak membantu.

Pengujian dengan temperatur yang lebih tinggi menunjukkan bahwa kemampuan perlindungan jadi menurun namun tidak banyak. Rangking jadi berubah pada pengujian dengan temperatur lebih tinggi namun oli rangking tinggi tetap punya rangking tinggi.

Dari bahasan diatas ditunjukkan bahwa aditif punya peranan sangat penting dalam meningkatkan kemampuan dari oli. Campuran aditif juga harus benar sehingga oli bisa mempunyai sifat sesuai keperluan. Bila campurannya benar, maka kualitas oli akan jauh meningkat. Namun penulis setuju dengan pendapat berikut. Sebagus bagusnya aditif, tidak bisa mengalahkan base oil yang bagus.

Produsen Base Oil dan Additive

Karena base oil adalah komponen terbesar dalam formulasi pelumas, seleksi terhadap base oil yang akan digunakan sangatlah penting, karena kualitas base oil yang digunakan akan menentukan kualitas pelumas yang akan dihasilkan. Walaupun kualitas pelumas dapat ditingkatkan dengan penambahan aditif, akan tetapi kualitas base oil yang tidak baik tidak dapat 100% diatasi oleh penambahan aditif.

Silahkan baca juga artikel berikut untuk penjelasan lebih lanjut tentang anti aus:

Analisa oli

Dalam menentukan sifat suatu oli kadang dibutuhkan analisa. Berikut ini contoh cara membaca analisa:

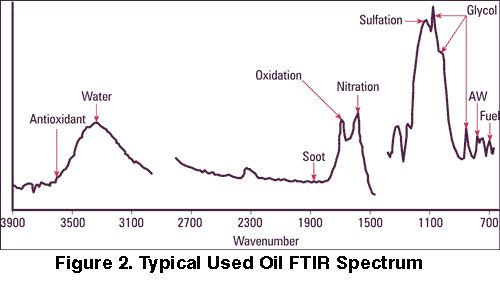

Untuk analisa dengan spectroscopy penjelasannya berikut ini:

Fourier Transform Infrared Spectroscopy

An FTIR spectrometer works by taking a small quantity of sample and introducing it to the infrared cell, where it is subjected to an infrared light source, which is scanned from 4000 cm-1 to around 600 cm-1. The intensity of light transmitted through the sample is measured at each wavenumber allowing the amount of light absorbed by the sample to be determined as the difference between the intensity of light before and after the sample cell. This is known is the infrared spectrum of the sample.

Disebutkan bahwa analisa spectroscopy dilakukan dengan menganalisa panjang gelombang cahaya berapa yang terserap oleh contoh oli untuk bisa menentukan unsur apa yang terkandung di dalam oli. Berikut panjang gelombang dari setiap unsur.

Contoh hasil analisa adalah sebagai berikut:

Dikatakan bahwa susah untuk membandingkan unsur satu oli dengan yang lain, sehingga metode ini lebih sering dipakai untuk membandingkan perubahan oli selama masa pakai. Untuk analisa VOA (virgin oil analysis, oli baru) dan UOA (used oil analysis, oli sudah terpakai) contohnya sebagai berikut:

semoga berguna.

lagi meriang tambah meriah om

SukaSuka

Additive kah

SukaSuka

Kalau dari referensi ini, nambah aditif itu tidak bagus efeknya.

SukaSuka

Mengenai mengapa di tes 540 RAT film strength-nya oli diesel rata rata separuh dari oli bensin, akan ane coba jelaskan.

Mesin diesel memang di desain berbeda dgn mesin bensin, karena dimesin diesel, pembakarannya tidak merata spt mesin bensin, oleh karena itu mesin diesel pasti lbh berisik, dan getaran mesinnya juga lbh kuat. Nah, karena alasan inilah semua part-part mesin diesel dibuat lbh kuat (more durable) dibandingkan dgn mesin bensin.

Nah, semua pabrikan oli tahu akan hal tsb diatas, lalu mereka membikin olinya dgn kemampuan yg sedang-sedang saja, mereka berpikir, ngapain bikin oli yg bagus, klo part mesinnya saja sudah jauh lbh kuat dibanding mesin bensin?

Utk lbh jelas, silahkan lihat link dibawah ini, kemudian skip ke menit 02.00

SukaSuka

sip, terima kasih penjelasannya

SukaSuka

Sekali lagi, artikel yg bagus.

Ane setuju dgn penulis, karena pengetahuan ane yg terbatas ini juga sependapat dgn artikel tsb diatas. Akan tetapi hampir semua orang tahunya hanya ttng anti wear saja.

Ada hal yg menarik utk dikupas di artikel tersendiri, yaitu, additif molybdenum. Karena additif ini selain umum digunakan pada oli mesin modern yg berkualitas, juga memiliki kemampuan moly-plating yg bagus utk mesin.

SukaSuka

Ko agak berat ya tarikannya. Agak sedikit berat di gass, dibanding sebelumnya,. Apa efek fastron gold, di campur additives

SukaSuka

terima kasih. Iya, molybdenum sering jadi pilihan untuk yang bagus.

SukaSuka

Sedikit tambahan, mengenai mesin diesel vs mesin bensin.

While no engine will last forever, diesel engines have a distinct advantage in longevity over their gasoline counterparts. Mechanical parts wear out over time due to the friction caused by parts rubbing together. Diesel engines, however, are engineered and built to be more robust due to the higher compression ratio in the combustion chamber and the high torque output they produce. Diesel engines also operate at lower speeds (rpm) than gasoline engines, which means the bearings, piston rings, cylinder walls, valve train, etc., don’t rub together as often. Engine speeds are often half that of a gasoline engine.

http://www.motherearthnews.com/green-transportation/diesel-engines-zb0z1204zmat

SukaSuka

iya, terima kasih sharingnya.

SukaSuka

[…] Dari klaim – klaim diatas dikatakan bahwa oli dari bahan PAO itu yang paling bagus lubricity atau film strengthnya. Namun masalahnya, informasi dari pihak akademisi dan pabrikan oli lain membantah hal itu. […]

SukaSuka

[…] Banyak yang percaya bahwa karena mesin modern itu komponennya makin rapat, maka oli harus encer dan tidak boleh pakai oli kental. Alasannya kalau terlalu kental nggak bisa masuk sela sela mesin. Kelihatannya masuk akal, tapi sebenarnya tidak. […]

SukaSuka

[…] Bila memang pengiritan yang bisa dicapai dengan oli encer cuma sekecil itu, mengapa kok sampai ada pabrik yang bilang oli encernya bisa meningkatkan irit lebih tinggi dari itu? Seperti contohnya dari Castrol, yang bilang pengiritan bisa mencapai 4% […]

SukaSuka

[…] Dikatakan bahwa campuran dengan minyak nabati sudah ada sebelum adanya campuran sintetik ester. Keunggulan oli nabati adalah sumbernya terbarukan, lubricity dan anti wear sangat bagus, stabilitas panas sangat bagus, specific heat tinggi, flash point tinggi, dan tidak ada HSE. Kelemahan utama adalah kestabilan oksidasi. […]

SukaSuka

[…] Lebih lanjut bisa dibaca di artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Penjelasan lebih lanjut bisa dibaca di artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Perlu diingat bahwa aditif extreme protection hanya dibutuhkan dikala suatu komponen tidak lagi terlindungi oleh lapisan oli. Sementara itu komponen pelumasan mesin modern dirancang untuk selalu terbilas atau terendam oli. Juga sebagus bagusnya aditif extreme protection, keausan akan jauh lebih parah dari bila masih terlindungi lapisan oli. Detil bisa dibaca di artikel berikut. Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Penjelasan lebih lanjut tentang perbedaan pengaruh friction modifier dan aditif extreme protection atau aditif anti wear bisa dibaca di artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Aditif nano dan ZDDP mungkin bisa mengurangi berisik, tapi tidak akan sebaik bila pakai aditif friction modifier. Sayangnya tidak ada aditif yang dijual bebas sehingga alternatifnya adalah oli muahal atau menambahkan minyak goreng atau bisa juga pakai pro capacitor. […]

SukaSuka

[…] Untuk perlindungan mesin, penulis lebih setuju dengan 540 Rat, yang mengatakan bahwa perlindungan mesin yang penting itu film strengthnya. Film strength ini sepertinya tidak ada standarnya. Pada four ball test yang di uji itu adalah anti wearnya, bukan film strengthnya, ini disebutkan jelas di ASTM.org. Oleh karena itu 540 Rat membuat cara pengetesan sendiri. Ini sudah dibahas di artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Ternyata oli yang demo pakai one arm bandit bagus ternyata justru merusak mesin […]

SukaSuka

[…] Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Stop and go dan pemakaian di rpm rendah itu merupakan pemakaian dimana oli itu sangat diuji kemampuannya. Ini pernah penulis bahas di artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

Artikel yang luar biasa.

Meski kudu baca berulang2 biar paham

Penjelasan ini nyang ane cari gan..

Lancrotken..!!!!!!

SukaSuka

terima kasih 🙂

SukaSuka

[…] Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Untuk bisa lebih jelas, silahkan baca dulu artikel berikut: Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka

[…] Kita lewati dulu. Lalu soal disuruh test UoA. Penulis tidak setuju UoA dipakai untuk menguji film strength. Memang pakai uji apa? Di UoA hasil berikut ini yang bisa dilihat; Mengenal dasar pelumasan, ada saat dimana perlindungan tidak ditentukan oleh anti wear […]

SukaSuka